郑州煤矿机械集团股份有限公司(以下称“郑煤机”),是全球规模最大的煤矿综采技术和装备供应商、国际领先的汽车零部件制造企业,拥有28个生产研发销售基地,遍布全球18个国家和地区,是中国机械工业百强企业和《财富》中国500强企业。

作为煤炭机械行业龙头,郑煤机致力于推动中国高端液压支架技术自主化发展。截至目前,全球6米以上大采高液压支架,皆由其率先研制成功并投入工业应用,创造多项“世界第一”,实现了高端液压支架替代进口。今年郑煤机再迎来历史性的一刻,其研制的世界第一高--10米超大采高智能化液压支架正式下线,进一步夯实了世界领先地位。

助力郑煤机不断刷新世界纪录的是其背后的灯塔工厂,代表着世界煤机领域智能制造和数字化最高水平。为了持续巩固地位和引领行业发展,郑煤机与大界达成合作,加大对高端装备智能制造的创新投入。

以“智”提“质”,驱动高端液压支架的柔性生产

由于液压支架属于小批量、定制化产品,在生产过程中存在大量不同规格尺寸的零件坡口切割。目前,行业普遍面临以下问题:

机器人示教,占用大量调试时间,耗时耗力,无法适应柔性生产,增加企业成本;

来料工件采用共边下料,工件外轮廓存在小短边、小弧边,需要视觉能够适应匹配切割;

打磨工序依靠大量人工,占用周转空间。

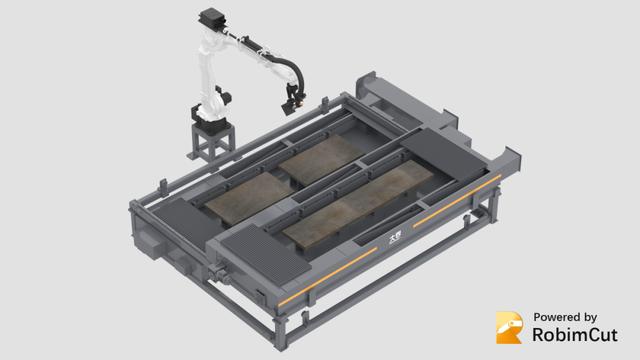

大界为郑煤机提供了RobimCut智能坡口切割方案,通过全自研软件和算法,解决工件来料偏差大,工装定位难、人工示教效率低、工艺经验依赖性强等难题,柔性适应产品的“按需定制”,实现上料、切割、打磨、下料的全自动生产。

RobimCut智能坡口切割方案优势:

RobimCut软件内嵌了坡口切割和打磨专家库,机器人自动调用工艺库配置切割参数,一键生成机器人自动加工程序,全程免编程示教,坡口切割一次成型。同时具备友好的人机界面、良好的稳定性,使用门槛低。

# 设计数据直接对接,工艺路径自动匹配

支持二三维数据对接,批量识别坡口几何信息,无需人工设置坡口参数。支持折弯件三维数据导入,实现自动展平及展平延展补偿,支持对工件轮廓二次几何编辑,可有效适应设计图纸与工艺下料图纸差异的问题;通过AI算法对几何特征进行解析,从自研坡口切割工艺专家云端库BevelMaster中匹配最优切割路径,省去繁琐的人工绘制路径过程。

# 强大的工艺编辑器搭配智能规划算法

支持对工艺路径的二次编辑调整,降低对制图人员的工艺熟练度依赖的同时,给到现场生产工人更方便、更全面的切割路径编辑调整功能。同时软件支持全流程三维仿真预览,基于大界机器人自主规划算法完成对切割、打磨及上下料路径的实时规划。

# 产品数据持续积累

基于RobimCut算法学习能力,对产品多类别数据进行积累,不断完善工艺算法库及匹配准确性,在现阶段的生产过程中已实现各类液压支架零部件,一键导入,一键生产的功能。

采用基于图特征约束的粗精一体定位方式,通过大界自研的3D视觉算法,开拓性地将面阵结构光应用在大尺度(视野大于1500x1200mm)的精定位上(系统加工精度小于±1mm),实现了在一次拍照下对平面工件的直接精定位,极大地提高了定位效率;同时也解决了带短边工件,线激光方法无法定位的问题。

大界与梅卡曼德联合推出了新一代3D坡口切割解决方案

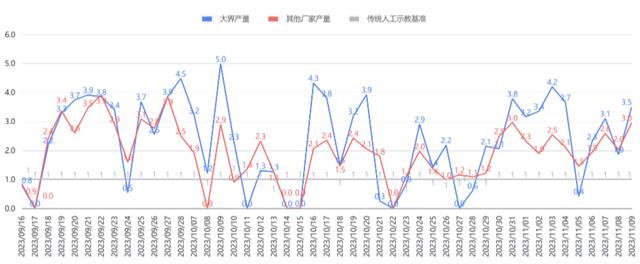

大界与梅卡曼德联合推出了新一代3D坡口切割解决方案相较传统人工示教等离子切割,产能提升超过200%。相较行业内其他厂家的产能,双方在峰值状态比较大界系统的产能超出23%,在9-11月的平均产量,大界更是超出竞争对手约30%的产能。

产量对比(此表格仅表现产量相对关系对比,以传统人工示教为基准)

产量对比(此表格仅表现产量相对关系对比,以传统人工示教为基准)# 针对小件

通过粗精一体视觉定位,15s内对工件直接精定位切割,最大化切割机器人燃弧率,尤其针对存在小短边小弧边坡口的产品,既保证定位精度,又提高生产节拍和质量。

小件最大加工尺寸范围1000*600mm

小件最大加工尺寸范围1000*600mm# 针对大件

采用线激光扫描切割边,线性精度0.2mm,机器人驱动线激光快速扫描,高效精准;根据精定位数据,自动重构工件外轮廓,补偿工件一定范围内的来料偏差。

大件最大加工尺寸范围2000*800mm

大件最大加工尺寸范围2000*800mm机器人抓取工件后直接打磨,无需切换工具头,可兼容坡口氧化皮和挂渣的打磨,覆盖下挂渣打磨、侧挂渣打磨、切割面打磨,打磨效果好,效率高;在完成打磨后工件可直接流转到焊接工序,省去人工二次清磨的工序,大大提高车间物料流转效率。

开放端口,与郑煤机MES系统实现实时通讯,提供生产设备数据,实时监控设备的工作状态、运行参数及设备能耗。能对接MES对接接收生产排产、排程计划信息,实现生产任务的自动报工。

赢得信任,多次复购,携手打造行业示范标杆

作为高端液压支架领导者,郑煤机代表着行业生产工艺和制造的规范标准。其产品市占率第一,产能旺盛。为保证订单高效生产、准时交付,郑煤机对制造过程中,设备的稳定性、生产精度和自动化水平要求非常高,要符合“黑灯工厂”24小时不间断生产。

大界提供的RobimCut智能坡口切割方案超预期交付,满足郑煤机的高标准,严要求。相较于单纯的传统线激光扫描定位方式,该方案生产节拍提升30%,相较于人工,效率提升近3倍,可适应95%的零件规格加工,有效释放了企业生产瓶颈,具有带头示范效应。

鉴于对大界技术实力和显著成效的高度认可与信任,双方达成了二期、三期合作,对厂内多台坡口工作站进行智能化改造与升级,共同为郑煤机巩固和扎根高端,打造行业示范标杆,振兴民族品牌贡献力量。