项目因位于长沙湘江之畔而得名,是集文旅观光、展览展示、销售中心等多功能于一体的可动式屋面开合装置,由绿城集团投资开发。设计方案由Line+建筑事务所打造,大界负责提供从设计深化至施工落地的一体化智能建造服务。

转译优雅设计

长沙“湘江之花”的整体造形模拟了杜鹃花的形态,由花蕊(观光厅)+9片花瓣组成,观光厅的向上抬升可带领参观者从廊道跃升至屋面层,伴随着花瓣的展开,江景引入眼帘。

项目优雅的展开方式与具象的表达形式,在大界智造的实施方案里,被化作两个重要的建造特征——外立面复杂的几何双曲造形以及控制建筑升降的可动机械装置。

因此,大界智造团队从设计之初介入,运用BIM模型进行全专业、全过程的协同设计:整体模型精度达到LOD400以上,力争在设计深化之时,发挥BIM模型在方案、施工图阶段的协同作用;对材料的优化,可以预判甚至倒推施工阶段的生产工艺要求。

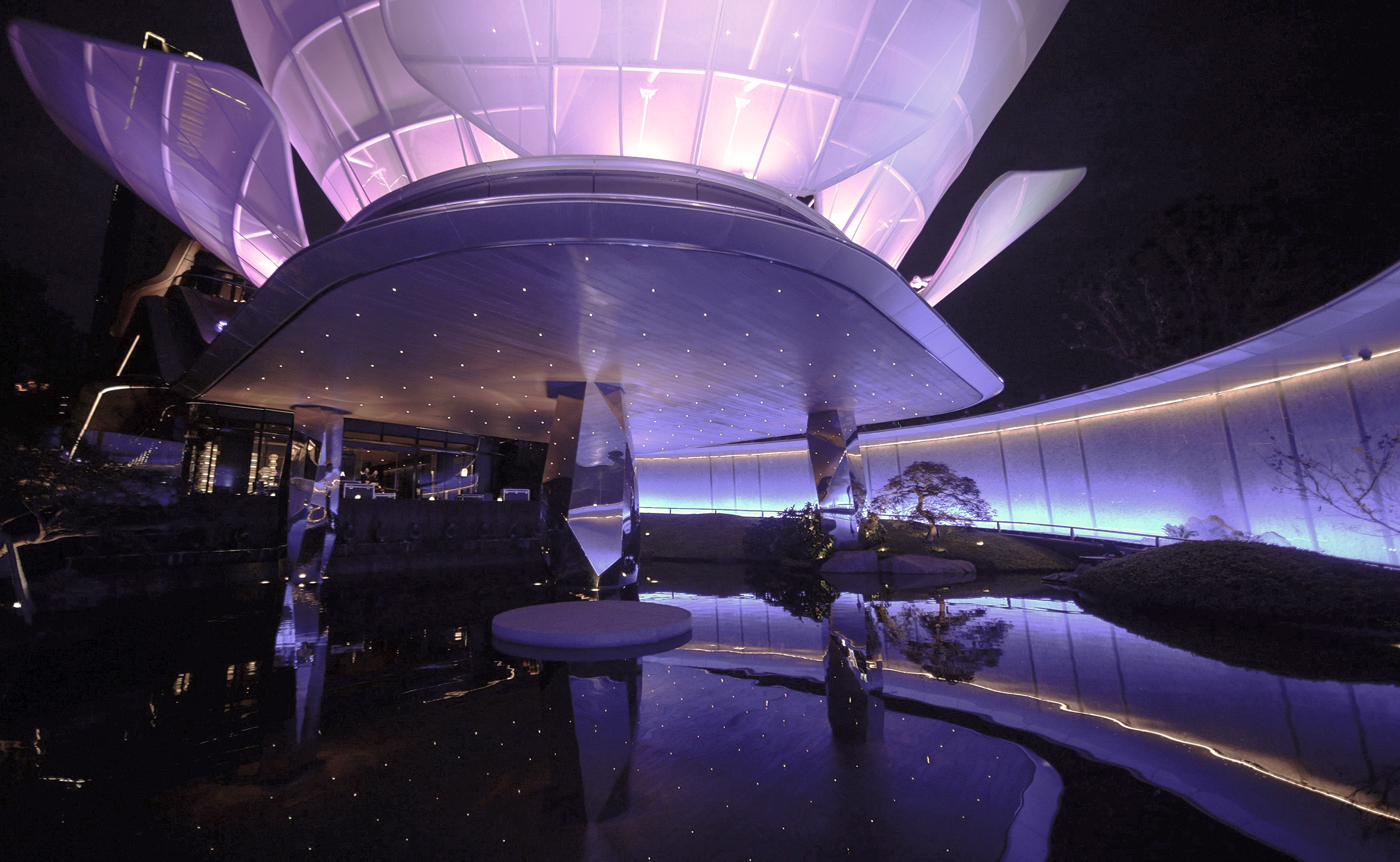

△ 建成实景 ©摄影师文章

为了更灵动地转译花朵造形,建筑的整体表皮(观光厅+花瓣)均设计为双曲面,这为生产及建造带来较大难度和技术挑战。

△ 开合形态 ©大界智造

首先,对原有建筑表皮曲面进行有理化找形分格,使其满足材料的基本加工尺寸与设备工艺限制。

其次,解决双曲玻璃的实际建造难题[1]。

大界智造团队建立了一个多目标优化程序:给定采样点(u,v)、偏转角度θ,以及拟合曲线上任意一个非端点的点(t,0),利用Galapagos遗传算法,对每次采样后的曲面边界进行误差评估。

为了避免出现边界误差满足而曲面内误差过大,我们又引入了采样点方差来综合评估拟合曲面与原始曲面的离散程度。通过不断迭代,使程序解的范围逐渐收敛,最终得到全局最优 - 拟合误差最小,效果最好。

△ 有理化找形分格 ©大界智造

最终,在模拟程序中选定“斜轴圆柱”这种理想的玻璃类型,通过基因迭代算法用单曲圆进行拟合,最大圆台阶差可控制在28毫米以内,可通过微冷弯的加工方式弥补。

至此,大界智造解决了建筑表皮的双曲玻璃建造难题。在设计美感与实现工艺中,以数字技术寻求近乎极限的平衡。

关于升降平台的解决方案,常用的是液压剪刀撑构造[2]。而可动观光厅需配备满足日常使用频率的建筑机械系统,除具备基础的上升下降功能外,还需要考虑机械系统的平稳性、舒适性、安全性、低故障等多维因素。

△ 柔性柱工作状态 ©大界智造

因此,大界智造团队在对大量可动机械装置构造进行可研后,最终采取“液压剪刀撑+柔性柱方案”相结合的系统来驱动“花蕾”的升降,由“电机+减速器+大回转盘”的方式实现动态效果。

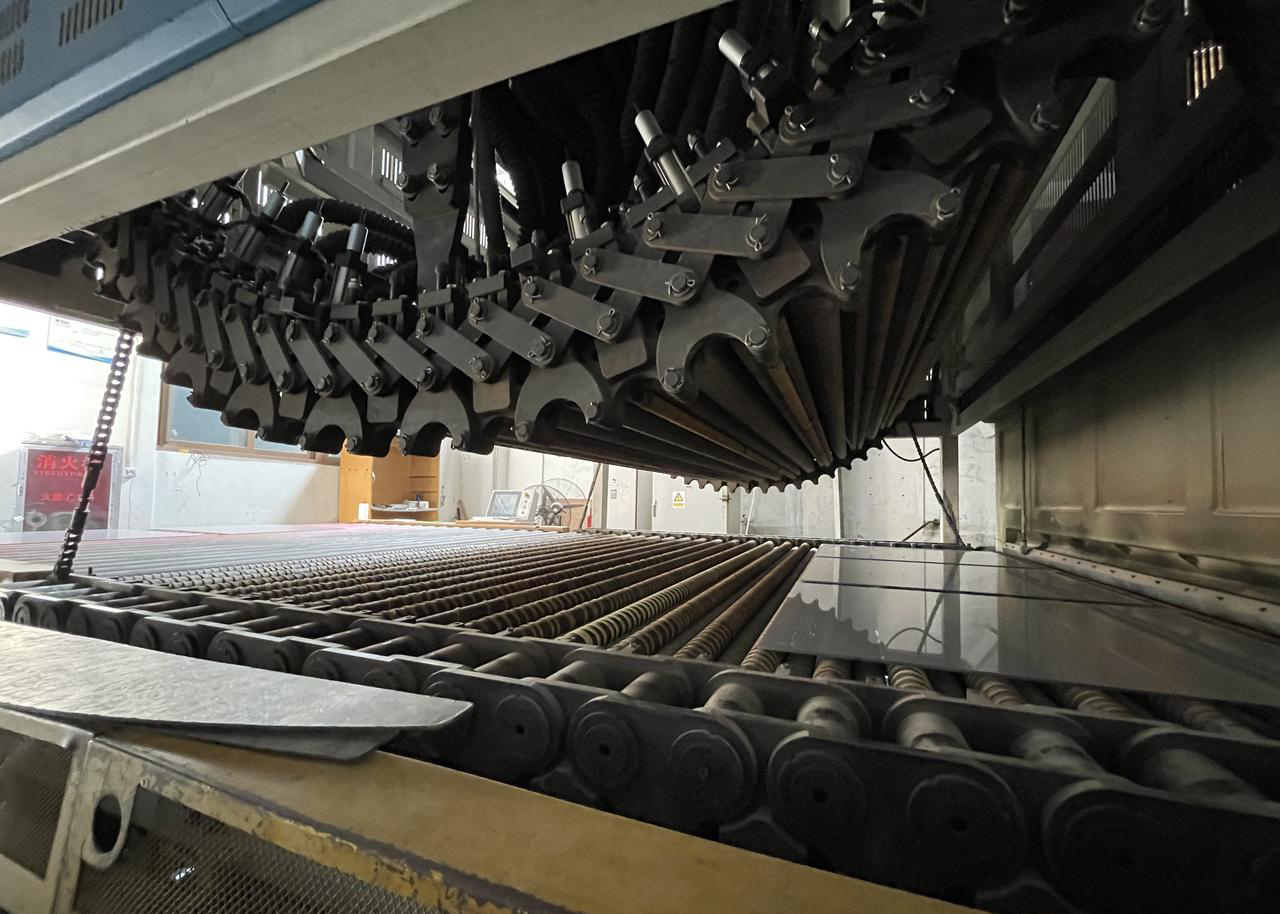

△ 地面仰视实景 ©摄影师文章

观光厅占地面积约为80平方米,其功能对室内空间、视觉通透度的要求较高。因此,建筑的整体结构方案为:底部采用刚性大底盘;四周采用较窄立柱,顶部依折面造形布置顶梁,沿四周设置平面桁架,增强整体性并起到环箍作用;每片花瓣通过双曲造形钢架连接底部液压杆,错层穿插的布置形式实现有序开合,也解决了碰撞问题。

△ 结构分析 ©大界智造

屋盖系统:根据屋面板尺寸对20个扇区进一步划分,中央布置开启窗支座,为开窗、排烟消防、通风等提供基础;顶梁交汇处减少了中心节点的复杂程度,外圈采用平面桁架增加整体性。立柱系统:将钢结构与幕墙采用相同支撑立柱,连接顶与底,共同作用形成立柱系统;将消防、排水、空调等设备构件整合进立柱系统,选取应力较小的位置开孔走管线,并进行仿真分析,以直观、动态的图解确保立柱的结构安全性。

△ 立柱开孔仿真 ©大界智造

△ 观光厅入口实景 ©摄影师文章

诠释精准建造

数字化、智能化的人机协作

大界智造在项目实施过程中,不仅通过BIM数据打通设计过程中的信息互联,还通过完整的BIM加工数据进行智能建造,柔性生产。大界智造结合自研的软件和机器人技术,使生产与现场施工之间的融通变得更加顺畅,实现D to M(设计到建造)的正向数字化工作流,减少非标复杂项目推进中的学习成本与信息传递的沟通成本。

项目工期紧张,面对如此多样的构件加工尺寸,传统建筑的建造过程一般采用“先完成钢结构,再现场复尺下单”的步骤。

大界采用柔性生产技术,通过携带生产加工数据的高精度BIM模型,可同时对接多个工艺的机加工设备,实现不同材料不同工艺的平行生产。最大程度上缩减生产工期,提高出产效率,并保证加工精度,确保现场的精准、快速安装。

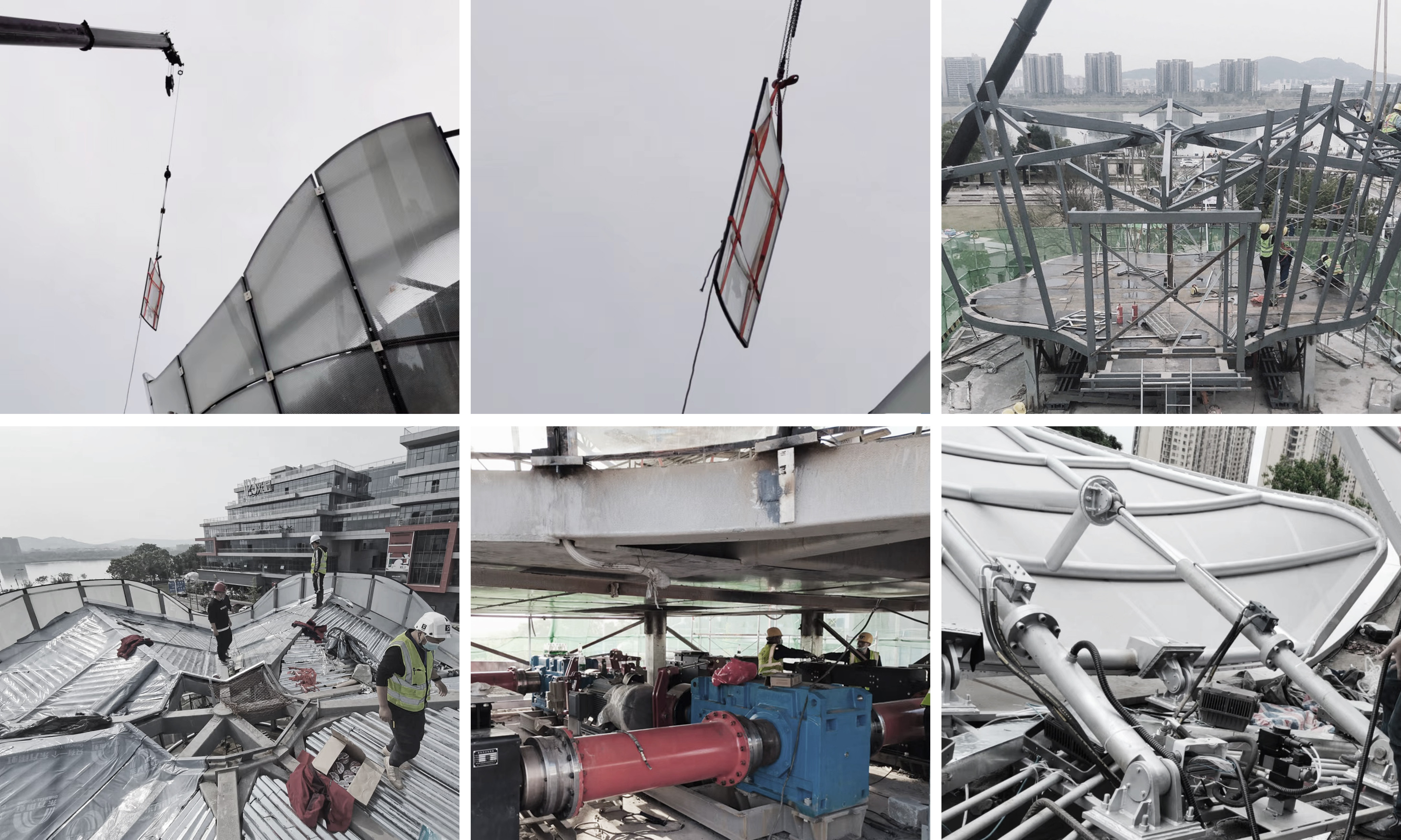

△ 左右滑动查看不同工艺的平行生产 ©大界智造

本项目中涉及多种规格与工艺的钢结构生产加工,其中:底梁的矩管采用热弯与机器人焊接工艺;所有结构副杆采用五轴激光切管工艺;幕墙玻璃采用弯钢玻璃工艺。

* 建造过程中因为每个钢管之间都有自己的二面角及多面角度关系,要想实现钢管之间的精准定位,就需要钢管的加工角度达到模型中的预设角度。

△ 轮廓钢板定位 ©大界智造

项目从设计深化到下料加工过程中,充分发挥高精度BIM模型的信息属性,从三维模型到加工基础一键链接。

此环节,不但节省了设计端为每个定制工件一一出图的大量工作,也节省了生产供应链端的技术部门对非标构件逐一拆解标注的繁琐步骤[3]。

△ 机器人焊接 ©大界智造

大界智造的正向BIM工作流,使得原始设计数据在建筑生产的中后期发挥巨大的价值。基于前期BIM模型的完整度和深度,大界智造使数据从设计端直达工厂设备端,控制生产精度,模拟建造过程,最终实现高效的BIM正向应用。

△ 工厂预搭建 ©大界智造

* 考虑到运输环节和现场安装条件的制约,大界智造在工厂进行项目预搭建,再分段拆分。现场如“搭乐高”一般拼装还原,并对数据进行复核校正。既保证了钢结构本体的误差在材料安装的误差范围内,又提升了施工现场的建造效率。

施工仿真模拟,即通过BIM直观的三维动画模拟指导复杂的装配施工过程。大界智造团队对项目模型精细化拆解,将方案的可行性验证结合施工现场、工厂条件,实时动态地调整安装顺序与工艺,不断优化和完善施工方案。

△ 施工仿真模拟的安装指导 ©大界智造

此外,通过仿真模拟提前发现施工方案中可能遇到的碰撞,协调各专业,降低项目损失,帮助现场更快、更精确地建造。

基于项目前期的精细化设计、工厂自动化生产、预搭建,以及施工模拟仿真,在地建造仅需工人通过仿真指导,按照各构件编号组装完成即可。

△ 现场施工 ©大界智造

2022年,大界更是凭借自研工业软件RoBIM在长沙“湘江之花”的应用,获得“《财富》中国最佳设计榜” 中的50个中国最佳设计之一(点击查看详情)。

在长沙“湘江之花”舒展、动态的诗意表达背后,是数字化技术与智能建造在项目开发、生产与建造全过程中的有效支撑。正如《财富》的评语所说:

信息流的无缝传递不仅让建筑师拥有更多个性化表达的自由,也促进了学科之间的协作,更有助于践行建筑加工与建造过程的绿色低碳理念。

△ 鸟瞰实景 ©摄影师文章